Китайский производитель адгезивов устойчивых к абляции

На рынке постоянно появляются новые материалы для различных отраслей, и адгезивы, устойчивые к абляции, безусловно, занимают особое место. Часто, при обсуждении этой темы, сталкиваюсь с некоторой недооценкой сложности задачи. Многие считают, что 'просто нужно подобрать подходящий состав'. На деле же, разработка и внедрение таких адгезивов – это комплексная инженерная задача, требующая глубокого понимания физико-химических процессов, происходящих при воздействии высоких температур и интенсивного излучения. Я хочу поделиться некоторыми наблюдениями, основанными на практическом опыте работы с этой категорией материалов.

Что такое устойчивость к абляции и почему это важно?

Прежде чем углубляться в детали, давайте определимся, что мы подразумеваем под 'устойчивостью к абляции'. В контексте адгезивов это означает способность сохранять свои адгезионные свойства и структурную целостность при воздействии высоких температур, возникающих, например, при нагреве или воздействии лазерного излучения. Абляция, по сути, это процесс испарения или разложения материала под воздействием тепла. Если адгезив быстро разрушается, он теряет свою функциональность, что может привести к серьезным последствиям в приложениях, где используется – от космической техники до промышленного оборудования.

Вопрос устойчивости к абляции актуален во многих областях. Например, в авиастроении необходимы адгезивы для соединения компонентов двигателей, подвергающихся экстремальным температурам. В электронике – для создания теплоотводящих конструкций. А в космической отрасли – для герметизации и изоляции аппаратов, работающих в условиях вакуума и интенсивного солнечного излучения. Необходимость обеспечить надежное соединение в таких условиях делает устойчивость к абляции критически важным параметром.

Основные проблемы и подходы к решению

Одним из ключевых вызовов является поиск материалов, которые одновременно обладают высокой адгезией, термостойкостью и устойчивостью к абляции. Традиционные полимерные адгезивы часто не выдерживают высоких температур и быстро разрушаются под воздействием излучения. В связи с этим, активно разрабатываются новые материалы, такие как керамические адгезивы, композиционные материалы на основе углеродных нанотрубок и другие высокотехнологичные решения. При этом, часто приходится идти на компромиссы – улучшая один параметр, ухудшается другой. Например, повышение термостойкости может привести к снижению адгезионных свойств.

Важным аспектом является понимание механизмов абляции для конкретного применения. Тип излучения, температура и время воздействия – все это влияет на поведение материала. Например, при воздействии лазерного излучения абляция может происходить с высокой скоростью, что требует использования материалов с особыми защитными свойствами. В наших исследованиях мы часто сталкиваемся с тем, что предварительная обработка поверхности склеиваемых деталей может значительно улучшить устойчивость к абляции, даже при использовании стандартных адгезивов.

Практический опыт: неудачные и успешные эксперименты

Мы несколько лет работаем с различными типами адгезивов, и за это время накопили большой опыт. Были и неудачные эксперименты, когда выбранный материал просто не выдерживал заданных условий. Например, мы однажды использовали эпоксидный адгезив для соединения компонентов реактора, работающего при высоких температурах. В результате, адгезив быстро разрушился, что привело к серьезным проблемам. Пришлось искать альтернативные решения, например, использовать керамический адгезив на основе карбида кремния.

Но были и успешные примеры. Например, для соединения компонентов теплозащитного экрана космического аппарата мы использовали композитный адгезив на основе углеродных нанотрубок. Этот адгезив продемонстрировал высокую термостойкость и устойчивость к абляции. Ключевым фактором успеха стала тщательная подготовка поверхности склеиваемых деталей и использование специальной технологии нанесения адгезива. В конечном итоге, результат оправдал ожидания и адгезив показал себя надежным.

Необходимость учета механических напряжений

Часто недооценивают роль механических напряжений в процессе абляции. При нагреве или воздействии излучения материал расширяется, создавая напряжения в соединениях. Если адгезив недостаточно прочен, эти напряжения могут привести к его разрушению. Поэтому, при выборе адгезива необходимо учитывать не только его термостойкость и устойчивость к абляции, но и его механические свойства. Например, мы используем методы неразрушающего контроля для оценки напряжений в соединениях и оптимизации конструкции.

Использование защитных покрытий

Еще одним эффективным способом повышения устойчивости к абляции является использование защитных покрытий. Эти покрытия могут быть выполнены из различных материалов, таких как керамика, металлы или полимеры. Защитное покрытие создает барьер, который защищает адгезив от воздействия высоких температур и излучения. Кроме того, защитное покрытие может улучшить адгезионные свойства адгезива. В некоторых случаях, мы применяем многослойные покрытия, сочетающие в себе различные материалы для достижения оптимальных свойств.

Заключение

Разработка и применение адгезивов, устойчивых к абляции – это сложная, но перспективная область. Необходимо учитывать множество факторов, включая тип излучения, температуру, время воздействия и механические напряжения. Использование современных материалов, таких как керамика и композиты, а также применение защитных покрытий и оптимизация технологии нанесения адгезива – это ключевые факторы успеха. Продолжение исследований в этой области позволит создавать более надежные и эффективные соединения для различных отраслей промышленности и космической техники.

Наш опыт работы с устойчивыми к абляции адгезивами подтверждает, что правильный выбор материала и технологии нанесения – это залог долговечности и надежности соединений в экстремальных условиях. Мы постоянно совершенствуем наши разработки и готовы предложить индивидуальные решения для самых сложных задач.

[Здесь можно добавить ссылку на сайт компании: https://www.laysou.ru]

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эластичная мастика

Эластичная мастика -

Фенилсиликоновый каучук 108

Фенилсиликоновый каучук 108 -

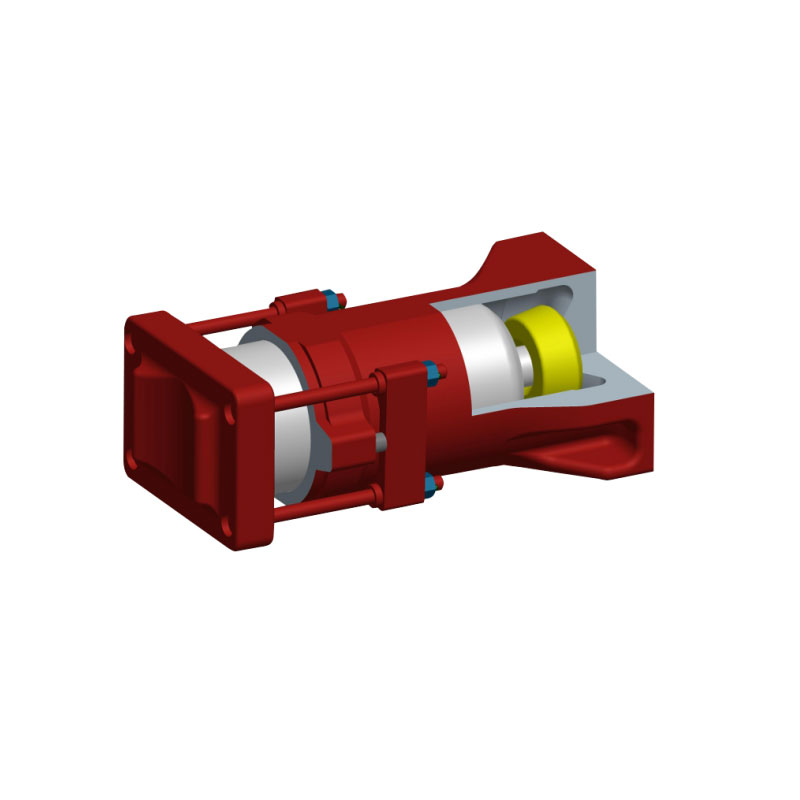

Буферная демпфирующая мастика T2

Буферная демпфирующая мастика T2 -

Высокотемпературный вулканизированный фенилсиликоновый каучук

Высокотемпературный вулканизированный фенилсиликоновый каучук -

P- 4 Октафенилциклотетрасилоксан

P- 4 Октафенилциклотетрасилоксан -

Метилфенилсиликоновое масло

Метилфенилсиликоновое масло -

Метилфенилвинилсиликоновый каучук

Метилфенилвинилсиликоновый каучук -

Фенилсиликоновая резина

Фенилсиликоновая резина -

Полидиметилдифенилвинилсилоксан

Полидиметилдифенилвинилсилоксан -

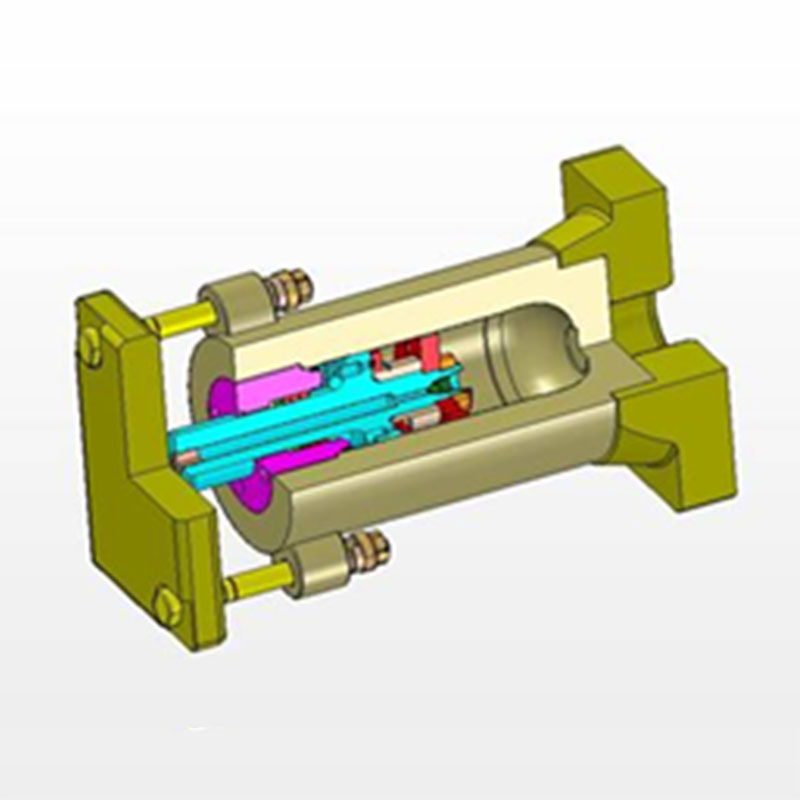

Эластичный демпфер

Эластичный демпфер -

Фенилсиликоновое масло

Фенилсиликоновое масло -

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина

Связанный поиск

Связанный поиск- Купить буфер w 2 v

- Китайские производители буферов ш2в

- купить амортизатор пмкп

- Производители буферов для отсеков грузовых автомобилей

- Производители эластичных гидроизоляционных мастик ceresit cl 51

- Буфер сцепления в Китае

- Производители высокотемпературных смазочных материалов

- Поставщики буферов t1

- Тип буферного завода

- Производители буферов Т2 в Китае