Китайские производители зазоров между буферами

Китайские производители зазоров между буферами. Вот тема, которая часто вызывает недоумение. Многие считают, что просто нужно заказывать стандартные размеры, но реальность, как обычно, куда сложнее. Сразу скажу, что универсального решения не существует, и подходить к этому нужно индивидуально, учитывая множество факторов. Мы давно работаем с китайскими поставщиками различных комплектующих, и количество сюрпризов, связанных именно с зазорами, – просто поражает. От незначительных отклонений до критических проблем с функциональностью. Это как играть в русскую рулетку, только вместо пули – неверные размеры.

Зачем вообще нужны зазоры между буферами?

Пожалуй, стоит начать с фундаментального вопроса: зачем вообще нужны эти зазоры? Ответ, конечно, зависит от конкретной системы и ее назначения. В первую очередь, это необходимо для обеспечения нормальной теплоотводящей способности. Особенно это актуально для мощных электронных компонентов, где перегрев – прямой путь к выходу из строя. Кроме того, зазоры обеспечивают механическое пространство для расширения компонентов при нагреве, предотвращая деформацию и повреждение корпуса. И, конечно, еще и упрощают монтаж и обслуживание – оставляют место для доступа к компонентам для диагностики и замены. Но это только верхушка айсберга. В некоторых случаях, зазоры используются для компенсации температурных расширений разных материалов, чтобы избежать напряжения и трещин. Игнорирование этого фактора может привести к очень неприятным последствиям – например, к деформации корпуса или даже к разрушению конструкции.

Влияние материалов на требуемый зазор

Тип материалов, используемых в конструкции, оказывает колоссальное влияние на требуемый зазор. Например, алюминий и пластик расширяются по-разному при одинаковом нагреве. Использование только одного материала может привести к тому, что компоненты, изготовленные из другого материала, будут испытывать повышенное напряжение. Мы однажды заказывали печатную плату с процессором, и из-за недостаточного зазора между платой и корпусом, после нескольких циклов нагрева и охлаждения, плата потрескалась. Потеряли кучу времени и денег.

Важно учитывать и коэффициент теплового расширения. Для высокоточных систем, где даже незначительные отклонения могут привести к сбоям, необходимо тщательно подбирать материалы с близкими коэффициентами теплового расширения. И даже тогда, нужно просчитывать возможные деформации и предусмотреть дополнительные зазоры.

Проблемы с китайскими поставщиками и специфика измерений

Вот где начинается самое интересное. Китайские производители часто не всегда четко понимают, что подразумевается под “зазором”. То, что они считают “зазором 1 мм”, на деле может оказаться 0.8 мм или 1.2 мм. И это не просто неточность – это систематическая проблема. К тому же, часто они не предоставляют точных спецификаций, а лишь указывают “примерно”. Это, безусловно, создает огромные трудности в проектировании и сборке.

Важный момент – измерение зазора. Просто измерить зазор штангенциркулем недостаточно. Необходимо использовать более точные инструменты, такие как координатно-измерительные машины (КИМ) или лазерные сканеры. Но даже с этими инструментами, нужно учитывать погрешность измерений и допускать небольшие отклонения. И еще один секрет: нужно проводить измерения в условиях, максимально приближенных к условиям эксплуатации – при той же температуре, когда компоненты будут работать. Это позволит получить наиболее достоверные результаты.

Опыт работы с контролем качества

Мы разработали собственный протокол контроля качества для проверки зазоров при поставках с китайских заводов. В него входит несколько этапов: визуальный осмотр, измерение зазора на нескольких точках, а также проверка на предмет деформации компонентов. Мы также сотрудничаем с независимыми лабораториями для проведения более точных измерений и испытаний. Это позволяет нам минимизировать риски, связанные с некачественными поставками.

Альтернативные решения: кастомизация и выбор поставщика

Что можно сделать, если стандартные решения не подходят? Во-первых, можно заказать индивидуальную разработку детали, в том числе и с учетом требуемых зазоров. Это, конечно, потребует дополнительных затрат и времени, но в некоторых случаях это единственный выход. Во-вторых, можно выбрать поставщика, который специализируется на изготовлении деталей с высокой точностью и опытом работы с сложными конструкциями. Некоторые китайские компании предлагают услуги по кастомизации и могут выполнить заказ в соответствии с вашими требованиями. Например, у нас неплохие результаты работы с компанией Laysou (https://www.laysou.ru/), они достаточно гибкие и понимают специфику наших задач. Но даже с ними нужно быть внимательным и тщательно контролировать качество.

Поиск надежных поставщиков

Поиск надежного поставщика – это отдельная задача. Нужно тщательно изучить репутацию компании, посмотреть отзывы других клиентов, а также провести тестовый заказ, чтобы проверить качество продукции. Не стоит экономить на этом этапе, так как от этого зависит успех всего проекта. И еще один совет: лучше работать с компаниями, которые имеют сертификаты качества, такие как ISO 9001. Это гарантирует, что компания придерживается определенных стандартов и контролирует качество продукции на всех этапах производства.

В заключение: осторожность и детальный подход

Таким образом, зазоры между буферами – это не просто технический параметр, а важный фактор, влияющий на надежность и долговечность всей системы. Не стоит пренебрегать этим фактором и заказывать стандартные решения, не учитывая специфику вашей задачи. Нужно подходить к этому вопросу с осторожностью и вниманием, тщательно контролировать качество продукции и выбирать надежных поставщиков. Только так можно избежать неприятных сюрпризов и добиться желаемого результата. И да, не бойтесь задавать вопросы поставщикам и требовать предоставления точных спецификаций и результатов измерений. В конечном итоге, это поможет вам сэкономить время и деньги, а также избежать проблем в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полидиметилдифенилвинилсилоксан

Полидиметилдифенилвинилсилоксан -

Буферная демпфирующая мастика T3

Буферная демпфирующая мастика T3 -

Высокотемпературная вулканизированная фенилсиликоновая резина

Высокотемпературная вулканизированная фенилсиликоновая резина -

Метилфенилсиликоновое масло

Метилфенилсиликоновое масло -

P- 4 Октафенилциклотетрасилоксан

P- 4 Октафенилциклотетрасилоксан -

Буферная демпфирующая мастика T2

Буферная демпфирующая мастика T2 -

Эластичная мастика

Эластичная мастика -

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина -

Метилфенилвинилсиликоновая резина

Метилфенилвинилсиликоновая резина -

Фенилсиликоновый каучук 108

Фенилсиликоновый каучук 108 -

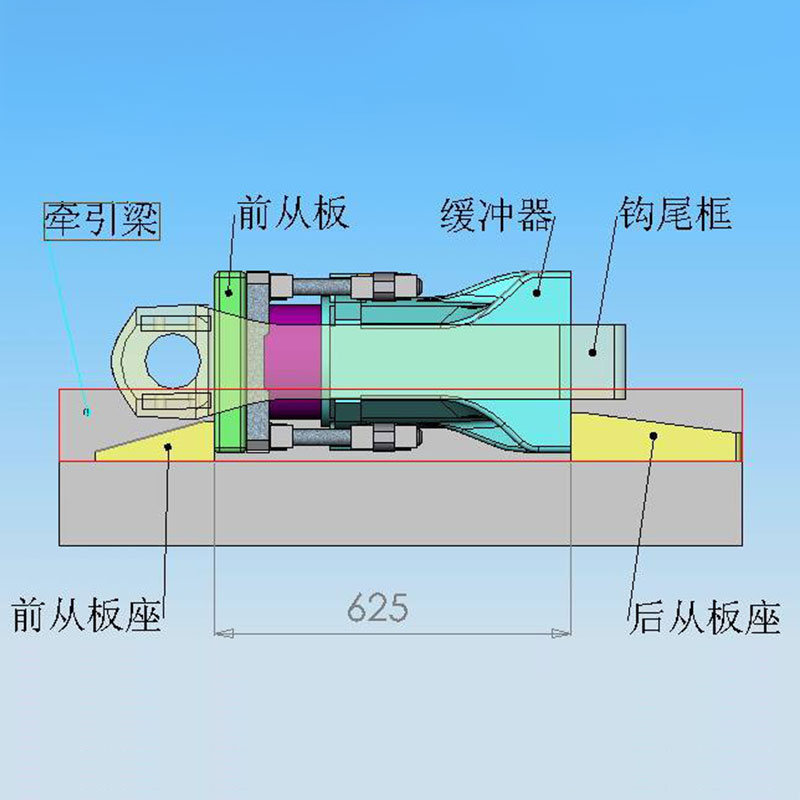

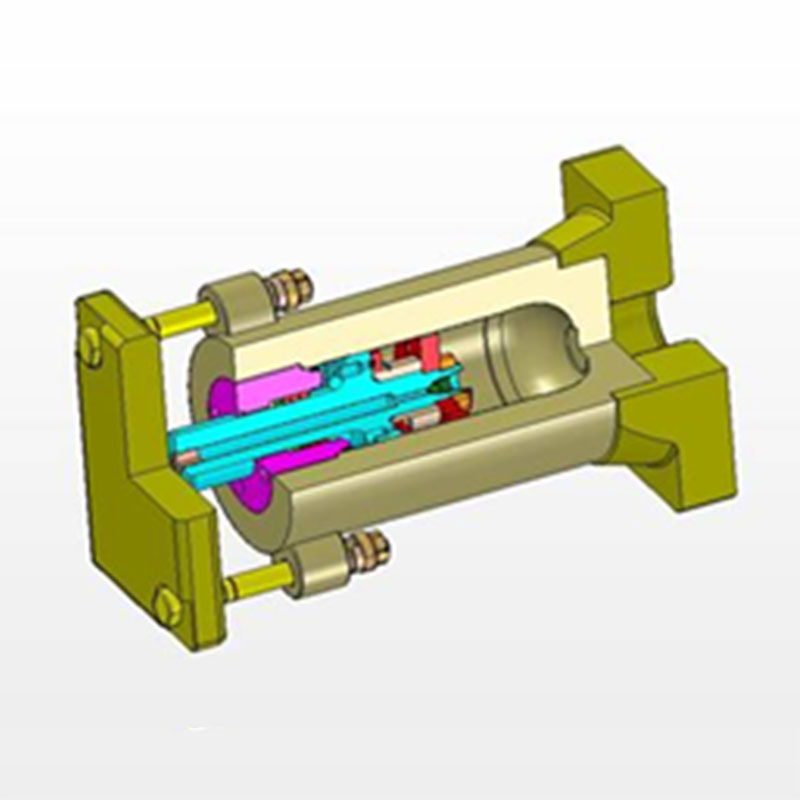

Эластичный демпфер

Эластичный демпфер -

Метилфенилвинилсиликоновый каучук

Метилфенилвинилсиликоновый каучук

Связанный поиск

Связанный поиск- Купить буфер ape 120

- Производители эластичных гидроизоляционных мастик ceresit cl 51

- Купить гидрокситерминированный фенил силикон

- Китайский производитель фенил-сырьевого силикона

- Китайский производитель аэрокосмических уплотнений устойчивых к низким температурам

- Высокотемпературная силиконовая резина завод

- Китай апэ 90 до 800

- PVMQ

- аппарат апэ 120 и

- Китай буфер rt 120