Завод демпфирующей резины

В этой статье мы подробно рассмотрим процесс производства завода демпфирующей резины. Вы узнаете о различных типах резины, используемых в виброизоляции, о технологических процессах, оборудовании и о том, как оптимизировать производство для достижения максимальной эффективности. Мы также обсудим аспекты контроля качества, стандарты и сертификацию, а также применение виброизоляционной резины в различных отраслях промышленности.

Что такое демпфирующая резина и зачем она нужна

Демпфирующая резина, также известная как виброизоляционная резина, предназначена для поглощения вибраций и шума. Она находит широкое применение в различных областях, от автомобилестроения до строительства. Основная задача – снижение негативного воздействия вибраций на оборудование, конструкции и людей.

Типы виброизоляционной резины

Существует множество видов виброизоляционной резины, каждый из которых обладает своими уникальными свойствами:

- Натуральный каучук: Обладает отличными эластичными свойствами и хорошей виброизоляцией.

- Синтетический каучук (SBR, NBR, EPDM): Обеспечивает устойчивость к различным условиям эксплуатации, включая воздействие масел, химикатов и температурных перепадов.

- Резина с добавками: Модифицированная резина, улучшающая конкретные характеристики, такие как огнестойкость или стойкость к истиранию.

Процесс производства виброизоляционной резины

Производство завода демпфирующей резины включает в себя несколько основных этапов:

Подготовка сырья

В этот этап входит:

- Подготовка сырой резины, которая может включать в себя смешивание различных типов каучука, наполнителей (например, сажи) и добавок (вулканизирующих агентов, антиоксидантов и т.д.).

- Обеспечение чистоты и точности дозирования всех компонентов.

Смешивание компонентов

Смешивание осуществляется в специальных смесителях для обеспечения однородности состава.

Формование

Формование изделий из резины может осуществляться следующими способами:

- Прессование: Резиновая смесь помещается в форму и подвергается воздействию давления и температуры.

- Экструзия: Резина продавливается через формующее отверстие для получения профилей различной формы.

- Каландрирование: Резиновая смесь прокатывается между валками для получения листов заданной толщины.

Вулканизация

Вулканизация – это процесс сшивания молекул резины для придания ей упругости и прочности. Она осуществляется при высоких температурах и давлении.

Контроль качества

На каждом этапе производства осуществляется контроль качества для выявления дефектов и обеспечения соответствия продукции стандартам. Проводятся физико-механические испытания, химический анализ и визуальный контроль.

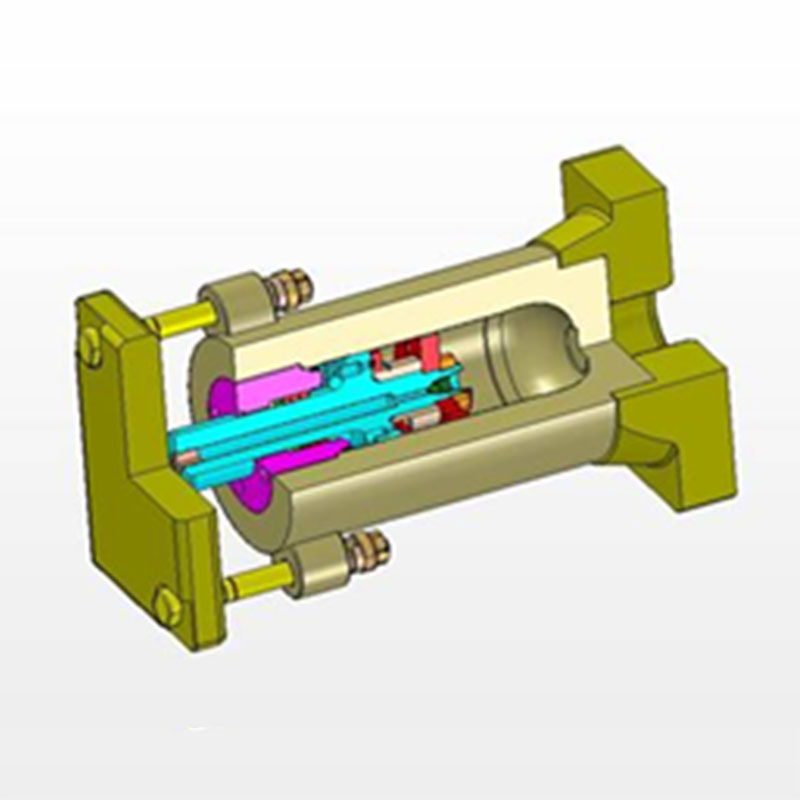

Оборудование для производства виброизоляционной резины

Производство завода демпфирующей резины требует использования современного оборудования:

- Смесители: Для тщательного смешивания сырья.

- Формовочные прессы: Для придания изделиям заданной формы.

- Экструдеры: Для производства профилей.

- Каландры: Для производства листов.

- Вулканизационные камеры: Для вулканизации резины.

- Оборудование для контроля качества: Для проведения испытаний.

Стандарты и сертификация

Производство виброизоляционной резины должно соответствовать определенным стандартам, таким как:

- ГОСТы (Россия).

- DIN (Германия).

- ISO (Международная организация по стандартизации).

Сертификация продукции подтверждает ее соответствие требованиям безопасности и качества.

Применение виброизоляционной резины

Виброизоляционная резина находит широкое применение в различных отраслях:

- Автомобилестроение: Для изоляции шума и вибраций в двигателях, подвеске и салоне.

- Строительство: Для виброизоляции фундаментов зданий, оборудования, а также для снижения шума от транспортных магистралей.

- Промышленность: Для изоляции оборудования, станков, компрессоров и других механизмов.

- Железнодорожный транспорт: Для снижения вибраций и шума на рельсах.

Преимущества и недостатки различных типов резины

Сравнение различных типов резины:

| Тип резины | Преимущества | Недостатки |

|---|---|---|

| Натуральный каучук | Отличная эластичность, высокая виброизоляция. | Недостаточная устойчивость к воздействию масел и солнечного света. |

| SBR | Хорошая устойчивость к истиранию и старению. | Менее устойчив к воздействию масел, чем NBR. |

| NBR | Высокая устойчивость к маслам и топливу. | Относительно низкая эластичность. |

| EPDM | Отличная устойчивость к атмосферным воздействиям, озону и ультрафиолету. | Относительно высокая стоимость. |

Оптимизация производства виброизоляционной резины

Для оптимизации производства завода демпфирующей резины необходимо:

- Внедрять современные технологии и оборудование.

- Оптимизировать технологические процессы.

- Обеспечивать контроль качества на всех этапах производства.

- Обучать персонал и повышать квалификацию.

Заключение

Производство завода демпфирующей резины – сложный, но востребованный процесс, требующий знаний, опыта и современных технологий. Выбор правильного типа резины и оптимизация производственных процессов – ключевые факторы успеха. Для получения дополнительной информации о материалах и технологиях, посетите наш сайт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фенилсиликоновый каучук 108

Фенилсиликоновый каучук 108 -

Буферная демпфирующая мастика T2

Буферная демпфирующая мастика T2 -

Полидиметилдифенилвинилсилоксан

Полидиметилдифенилвинилсилоксан -

Метилфенилвинилсиликоновая резина

Метилфенилвинилсиликоновая резина -

Высокотемпературная вулканизированная фенилсиликоновая резина

Высокотемпературная вулканизированная фенилсиликоновая резина -

Фенилсиликоновая резина

Фенилсиликоновая резина -

P- 4 Октафенилциклотетрасилоксан

P- 4 Октафенилциклотетрасилоксан -

Эластичная мастика

Эластичная мастика -

Фенилсиликоновое масло

Фенилсиликоновое масло -

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина -

Метилфенилсиликоновое масло

Метилфенилсиликоновое масло -

Метилфенилвинилсиликоновый каучук

Метилфенилвинилсиликоновый каучук

Связанный поиск

Связанный поиск- Китайский производитель буферов sa 3

- Фрикционные буферы из Китая

- Купить буфер rt 130

- Завод фенильной жидкой резины

- Угол наклона буферов в Китае

- Поставщики Метилфенилвинилсиликоновый каучук сырой каучук

- Завод для APE 120 и 500

- аппарат апэ 90 а

- Китайский производитель сменных буферов

- Производитель типов буферов