Завод высокотемпературных смазочных материалов

В этой статье мы подробно рассмотрим производство высокотемпературных смазочных материалов, охватывая все аспекты – от выбора сырья до контроля качества готовой продукции. Вы узнаете о ключевых компонентах, технологических процессах, типах смазок и их применении в различных отраслях промышленности. Мы предоставим полезные советы и рекомендации, которые помогут вам лучше понять эту важную область и сделать осознанный выбор при покупке или производстве.

Что такое Завод высокотемпературных смазочных материалов?

Завод высокотемпературных смазочных материалов – это предприятие, специализирующееся на разработке, производстве и реализации смазочных материалов, способных работать при экстремальных температурах. Эти смазки критически важны для оборудования, эксплуатируемого в условиях высоких температур, таких как печи, металлургическое оборудование, автомобильные двигатели и многое другое.

Основные компоненты высокотемпературных смазок

Высокотемпературные смазки состоят из нескольких ключевых компонентов, которые обеспечивают их уникальные свойства:

- Базовое масло: Обеспечивает смазывание и служит основой для всей смазки. Наиболее часто используются синтетические масла, такие как полиальфаолефины (PAO), сложные эфиры и силиконовые масла.

- Загуститель: Определяет консистенцию смазки и удерживает базовое масло. Примерами являются литиевые, кальциевые и глиняные загустители.

- Присадки: Улучшают характеристики смазки, такие как устойчивость к высоким температурам, защита от износа, коррозии и окисления.

Процесс производства высокотемпературных смазок

Производство высокотемпературных смазочных материалов включает в себя несколько этапов:

- Подготовка сырья: Отбор и подготовка базовых масел, загустителей и присадок.

- Смешивание: Точное смешивание компонентов в специальных смесителях для достижения однородной массы.

- Гомогенизация: Процесс, направленный на уменьшение размера частиц загустителя и улучшение структуры смазки.

- Фильтрация: Удаление примесей и загрязнений для обеспечения чистоты продукта.

- Контроль качества: Проведение лабораторных испытаний для проверки соответствия смазки техническим требованиям.

- Упаковка и хранение: Упаковка готовой продукции в контейнеры и хранение в соответствии с требованиями.

Типы высокотемпературных смазочных материалов и их применение

Существует множество типов высокотемпературных смазок, каждый из которых предназначен для конкретных применений:

Литиевые смазки

Применение: Подшипники, автомобильные узлы, промышленное оборудование. Эти смазки часто являются универсальными и подходят для широкого спектра задач.

Кальциевые смазки

Применение: Водонепроницаемые смазки для оборудования, работающего во влажных условиях.

Силиконовые смазки

Применение: Электрические контакты, резиновые уплотнения, механизмы, подверженные воздействию высоких температур и химических веществ.

Сложноэфирные смазки

Применение: Авиационные двигатели, высокоскоростное оборудование, где требуется отличная термическая стабильность.

Более подробную информацию о выборе смазок можно найти на сайте.

Ключевые факторы при выборе высокотемпературной смазки

При выборе высокотемпературной смазки следует учитывать следующие факторы:

- Температурный диапазон: Диапазон рабочих температур, в котором смазка сохраняет свои свойства.

- Нагрузка: Величина нагрузки, действующей на смазываемые поверхности.

- Скорость: Скорость вращения или движения смазываемых деталей.

- Условия эксплуатации: Наличие влаги, пыли, химических веществ.

- Совместимость материалов: Совместимость смазки с материалами деталей, которые будут смазываться.

Преимущества использования высокотемпературных смазок

- Увеличение срока службы оборудования: Снижение износа и трения, продлевающее срок службы деталей.

- Снижение эксплуатационных расходов: Сокращение затрат на ремонт и замену оборудования.

- Повышение эффективности работы: Обеспечение бесперебойной работы оборудования.

- Защита от коррозии и окисления: Защита металлических поверхностей от негативного воздействия окружающей среды.

Примеры применения высокотемпературных смазок

Высокотемпературные смазочные материалы широко используются в различных отраслях:

Металлургия

Смазка подшипников в печах и прокатных станах.

Автомобильная промышленность

Смазка подшипников колес, шарниров и других узлов, подверженных высоким температурам.

Авиация

Смазка двигателей и других компонентов самолетов.

Энергетика

Смазка турбин и генераторов.

Сравнение различных типов высокотемпературных смазок

Для лучшего понимания различий между типами смазок, рассмотрим сравнительную таблицу:

| Тип смазки | Основные компоненты | Температурный диапазон (°C) | Преимущества | Недостатки |

|---|---|---|---|---|

| Литиевые | Литиевое мыло, минеральное масло | -30 to +150 | Универсальность, хорошая водостойкость | Ограниченная термостойкость по сравнению с синтетическими смазками |

| Силиконовые | Силиконовое масло, кремниевая замазка | -50 to +250 | Отличная термостойкость, инертность к химическим веществам | Могут быть несовместимы с некоторыми пластиками и резиной |

| Сложноэфирные | Сложные эфиры, загустители | -40 to +200 | Отличная термостойкость, высокая смазывающая способность | Могут быть дорогими, чувствительны к воде |

Заключение

Выбор правильного высокотемпературного смазочного материала является критически важным для обеспечения надежной и эффективной работы оборудования. Правильный выбор смазки поможет продлить срок службы, снизить затраты на обслуживание и повысить общую производительность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эластичная мастика

Эластичная мастика -

Фенилсиликоновая резина

Фенилсиликоновая резина -

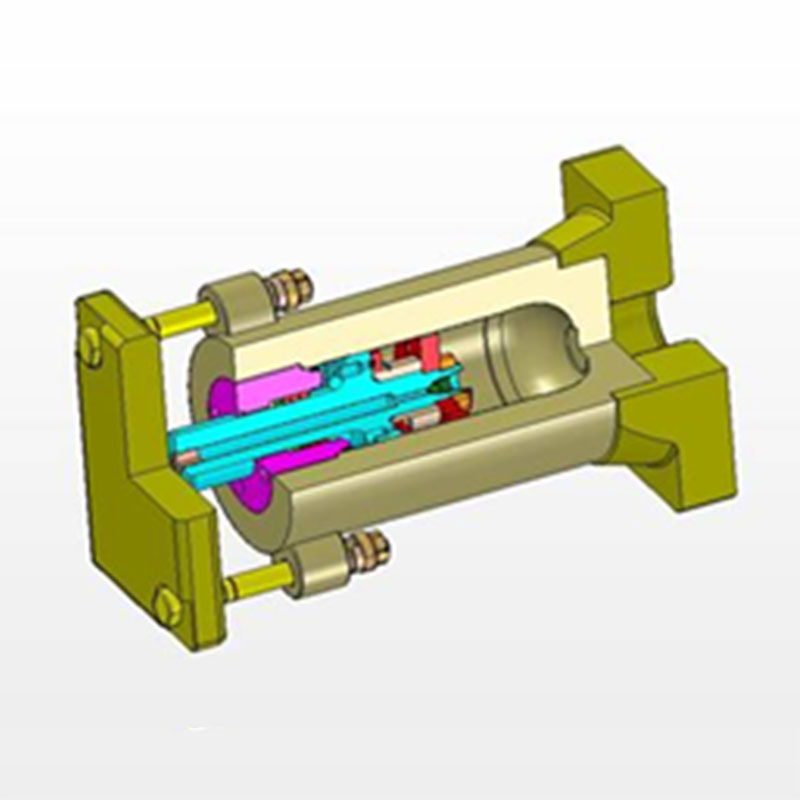

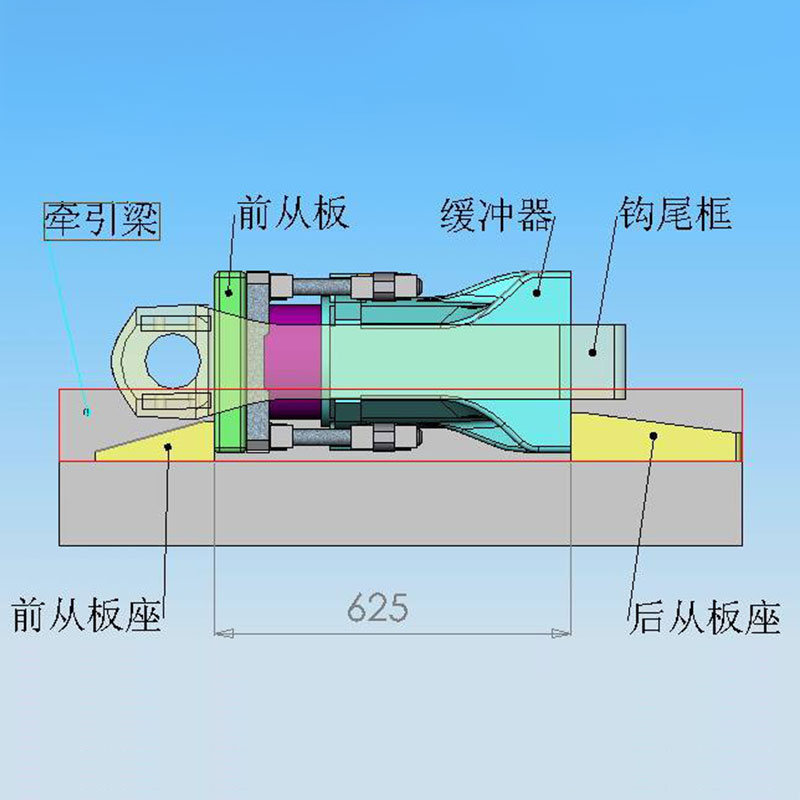

Буферная демпфирующая мастика T2

Буферная демпфирующая мастика T2 -

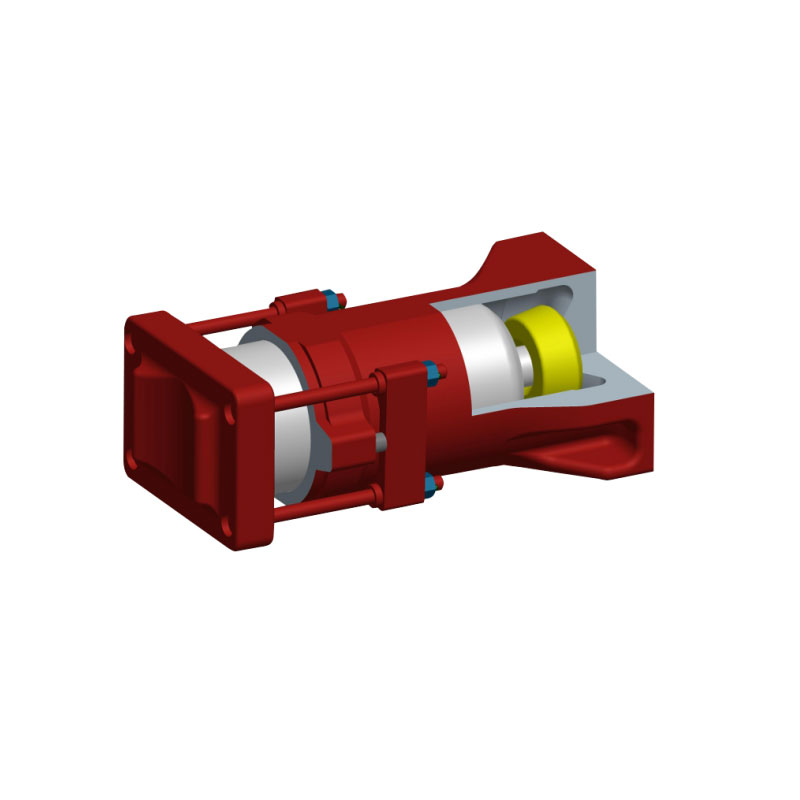

Эластичный демпфер

Эластичный демпфер -

Высокотемпературная вулканизированная фенилсиликоновая резина

Высокотемпературная вулканизированная фенилсиликоновая резина -

Буферная демпфирующая мастика T3

Буферная демпфирующая мастика T3 -

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина

L-120 Высокотемпературная вулканизированная фенилсиликоновая резина -

Полидиметилдифенилвинилсилоксан

Полидиметилдифенилвинилсилоксан -

Метилфенилвинилсиликоновый каучук

Метилфенилвинилсиликоновый каучук -

P- 4 Октафенилциклотетрасилоксан

P- 4 Октафенилциклотетрасилоксан -

Фенилсиликоновое масло

Фенилсиликоновое масло -

Метилфенилсиликоновое масло

Метилфенилсиликоновое масло

Связанный поиск

Связанный поиск- Фенилсиликоновая резина

- Производители демпфирующих тел

- Производитель буферов t 3

- Установка для буфера 73

- производители полимерных эластомерных мастик в Китае

- Китайский буфер 73zw

- Купить фенил жидкая резина

- 73ZWy Силиконовые амортизирующие составы из Китая

- 73ZWy Производитель силиконовых виброизолирующих составов в Китае

- Производитель буферов 73zwy2